技术文章

Technical articles 热门搜索:

GT-7049-DH3高铁检测仪器高温蠕变应力松弛试验机

AI-7000GD高铁检测仪器伺服控制高低温拉力试验机

GT-7011-LHDA高铁检测仪器高低温橡胶伸张疲劳试验机

GT-7075-C箱包插扣耐用性试验机

M-3000FAU高铁GOTECH无转子发泡流变仪、硫化仪

GT-7012-MMARTINDALE 摩擦试验机

M-3000AU密闭型无转子硫化仪

AI-7000高铁检测仪器橡胶拉伸、拉力试验机

AI-7000-SU/MU高铁检测仪器新型电子万能材料试验机

GT-7008-TR低温回缩试验机

MV-3000ASU高铁检测仪器橡胶变速门尼粘度试验机

GT-7001-DZ电脑系统橡胶等双轴拉伸试验机

GT-7004高铁检测仪器盐水喷雾试验机

GT-7012-Q橡胶动态耐切割试验机

AI-3000-U伺服控制桌上型拉力试验机

GT-7024-FM高铁检测仪器气候箱法甲醛试验箱

热门搜索:

GT-7049-DH3高铁检测仪器高温蠕变应力松弛试验机

AI-7000GD高铁检测仪器伺服控制高低温拉力试验机

GT-7011-LHDA高铁检测仪器高低温橡胶伸张疲劳试验机

GT-7075-C箱包插扣耐用性试验机

M-3000FAU高铁GOTECH无转子发泡流变仪、硫化仪

GT-7012-MMARTINDALE 摩擦试验机

M-3000AU密闭型无转子硫化仪

AI-7000高铁检测仪器橡胶拉伸、拉力试验机

AI-7000-SU/MU高铁检测仪器新型电子万能材料试验机

GT-7008-TR低温回缩试验机

MV-3000ASU高铁检测仪器橡胶变速门尼粘度试验机

GT-7001-DZ电脑系统橡胶等双轴拉伸试验机

GT-7004高铁检测仪器盐水喷雾试验机

GT-7012-Q橡胶动态耐切割试验机

AI-3000-U伺服控制桌上型拉力试验机

GT-7024-FM高铁检测仪器气候箱法甲醛试验箱

更新时间:2025-08-19

更新时间:2025-08-19 点击次数:328

点击次数:328

橡胶密封条挤出流动性的新型评价方法

高铁检测仪器

摘要:高分子材料加工工艺绝大多数都是在各种流动过程完成,胶料流动性能的好坏直接影响到胶料混炼的均匀性及制品的尺寸稳定性,目前通常使用门尼黏度来表征。但橡胶在实际生产加工过程中,要经历塑炼、混炼、压延、挤出等多种加工工序,其剪切速率要远远高于门尼粘度的测试范围。单单用门尼黏度一个指标来表征胶料的流动性能,存在一定的局限性。本文主要提供一种橡胶密封条挤出流动性的新型评价方法,更加贴近生产工艺,可高速有效的控制胶料质量,助于加工工艺改进以及指导材料研究。

关键词:橡胶密封条,挤出成型,流动性,加工性能;

橡胶属高分子材料,高分子的运动特征与低分子的运动特征有很多不同之处。它具有链段、链节、支链、侧基和整个分子链多种运动单元【1】。橡胶中加入多种配合剂,使得橡胶运动更加复杂,存在剪切变稀的现象,即橡胶材料在不同的剪切速率下,具有不同的粘性和流动性,呈现不同的加工性能。因此,真实的模拟橡胶实际挤出过程,必须在剪切速率范围内测试,从而获得相应的参数,才能更好的表征橡胶加工性能,以优化加工条件,保证胶料质量的稳定。

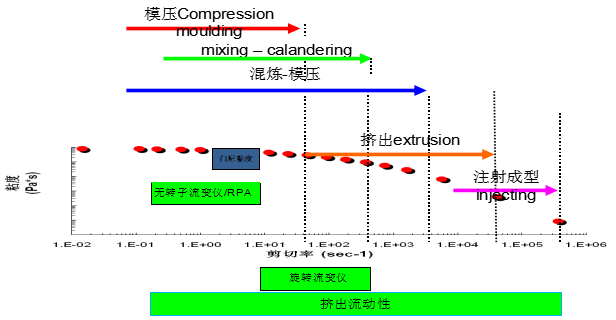

对于胶料的性质,国内外研究最多的就是流变学,流变学主要研究材料流动及变形规律。而胶料流动性主要影响胶料后续加工性【2】。传统流动性测试通常采用门尼黏度值来表征,在固定转速条件下测试胶料的转矩,其剪切速率远远低于橡胶实际混炼、压延、挤出等工艺中受到剪切速率,门尼粘度机只能在较小范围模拟橡胶加工工艺的的剪切速率范围。因此,仅仅使用门尼黏度值来表征胶料的流动性或加工性能是不够的。橡胶挤出流动性试验机可以涵盖大多数加工工艺的剪切速率范围,可以满足不同的测试需求。

图1 不同加工工艺对应的剪切速率图

橡胶挤出流动性测试原理是将生胶或混炼胶料装于柱塞式流动性测试仪圆柱形料筒内,加热到设定温度后,由驱动装置驱动柱塞在料筒内以恒定压力挤压试样,强迫试样通过料筒底部的毛细口模以测定其流变性能。通过对试样在毛细管口模中的流场分析,计算剪切应力、剪切速率和剪切粘度,并可通过恒定的时间内试样在恒定温度、压力条件下模具挤出体积的量来表征橡胶的流动性能。

图2 RCR-6000橡胶挤出流动性试验机

橡胶密封条因其形状复杂,通常采用挤出成型工艺生产,通过口模控制使胶料具有一定的形状。在此过程中,影响胶料最终成型的因素有很多,如胶料配方、挤出温度、挤出速率、口型尺寸等等。可通过橡胶挤出流动性测试设置不同的温度、压力及剪切速率等条件,模拟实现不同测试工艺条件,更加精准的指导挤出成型工艺制品的加工。例如,橡胶密封条实际生产时,挤出温度是基础工艺的关键,其过高或过低,均会影响挤出速率和产品表面的光滑程度。选择适宜的温度方能保证半成品不出现过度焦烧,表面不发生毛躁和起泡。

对于密封行业来说,要整体提升产品质量,稳定生产,降低次品,提升效率,就需要从细微处入手。橡胶挤出流动性分析仪可以通过更加真实有效的性能参数指导加工工艺,弥补传统表征方式的不足,助于把控产品质量,提升产品性能。

参考文献

1 山东化工学院橡胶工艺学教研室.橡胶工艺理论基础.

2 胶料流动性测试机理及实验研究